Unternehmen

Wir sind Experten für das Schneiden, Biegen, Schweißen & Verlegen von Bewehrungsstahl von der Planumsetzung bis zum fertigen Gewerk.

Wir sind ein traditionelles Familienunternehmen, das die Baubranche Österreichs und der umliegenden Länder seit mehr als 50 Jahren mitprägt.

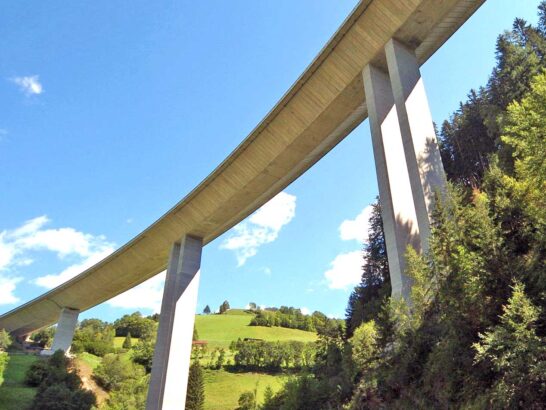

BEST Eisen bewehrt Bauwerke von der UNO-City in Wien bis zur A7 Brücke in Linz.

Unsere Werte

Unsere Partner sind die Baufirmen Österreichs, mit denen wir Ihre Projekte realisieren.

Die BEST verbindet Tradition mit zukunfts- und lösungsorientiertem Denken und stimmt ihre Leistungen dynamisch mit den Anforderungen ihrer Kunden ab. Dabei ist ihr Wertschätzung und eine Zusammenarbeit auf Augenhöhe wichtig.

Wir haben Produktionsstandorte in Haid / Oberösterreich und in Kaplice / Tschechische Republik

BEST GmbH. - 4053 Haid - Österreich

Arma Bau Service S.r.o. - 382 41 Kaplice - Tschechien

Mehr als 180 Mitarbeiter sind Träger des gesamten Knowhows der BEST Gruppe. Sie wählen für Ihr Projekt die besten Lösungen aus und sind so die Garanten für Qualität und Zuverlässigkeit unserer Produkte und Leistungen.

Mit mehr als 50 Jahren Erfahrung im Schneiden, Biegen und Verlegen von Großbauprojekten im Industrie-, Ingenieurs-, Hoch- und Spezialbau ist die BEST eines der branchenführenden Biege- und Verlegeunternehmen Österreichs.

Produktforschung und Entwicklung neuester

technischer Lösungen

Die Weiterentwicklung der technischen Möglichkeiten unserer Produkte ist seit Gründerzeiten ein Kernbestandteil der Unternehmenskultur der BEST. Zahlreiche Patente und Spezialprodukte, die heute Industriestandard sind, gehen auf die Ingenieursleistung unserer Mitarbeiter zurück.

BEST Firmengeschichte

Die Gründung der Baueisen- und

Stahlbearbeitungs GmbH im Jahr 1968, besser unter der Abkürzung BEST bekannt, war eine Idee des Maschinenbauers und Kaufmanns Ludwig Szinicz. Der gelernte Techniker studierte bis dahin angewandte Techniken der Baustahlbearbeitung und

erkannte, dass die Optimierung in den einzelnen Bearbeitungsvorgängen hin zum ungestörten Materialfluss lag: Je kürzer die Durchlaufzeit, desto niedriger die Fertigstellungskosten.

Der klassische Bauunternehmer hatte bis in die 60er Jahre alle Vorgänge im Bauablauf selbst in seinem Unternehmen ausgeführt. Mit dem Wirtschaftswunder und dem damit verbundenen Bauboom trat auch ein Mangel an Spezialarbeitskräften ein. Die „Eisenbieger und Eisenflechter“, deren Berufsbezeichnung im Bau-Kollektivvertrag so heißt, waren die am besten bezahlten Spezialisten.

Die Baufirmen waren in hohem Maße von der Verfügbarkeit dieser Arbeiter

abhängig und beschäftigten sie auch dann, wenn keine Eisen zu biegen und zu verlegen waren. Die BEST bot nun Schneiden, Biegen und Verlegen als Service genau dann an, wenn es benötigt wurde.

Es dauerte einige Jahre, bis Bauunternehmen die Bewehrungsarbeiten bei Großprojekten an Subunternehmer wie die BEST in Auftrag gaben. Doch das Unternehmen erfüllte genau den Bedarf nach einer kostengünstigen Alternative. Der Erfolg in den kommenden Jahrzehnten war vorprogrammiert.

Mit der Bewehrung der U-Bahn-Station Stephansplatz Wien erreichte die erste

Ausbaustufe der U-Bahnen in Wien für die BEST einen Höhepunkt. Die enormen Tonnagen mussten gleichzeitig mit anderen großen Projekten bewältigt werden.

Vienna International Centre (UNO-City): Nach den Erfahrungen mit den ersten Großprojekten hatte die BEST ein internes Ausbildungsprogramm installiert, das die Verfügbarkeit von qualifiziertem Personal gewährleistete. Dadurch konnte auch weitere umfangreiche Projekte, wie die Bewehrungsarbeiten an der UNO-City bewältigt werden. Hier kam auch erstmals in der Geschichte der BEST die Gleitschalung als Bauweise zum Einsatz.

Tauernautobahn:

Die Bewehrungsarbeiten waren nur durch Verleger möglich, die auf Brückenarbeiten spezialisiert waren.

Die Arbeit an den Autobahnbrücken erforderte präzise zeitliche Abläufe und fehlerfreie Leistungen.

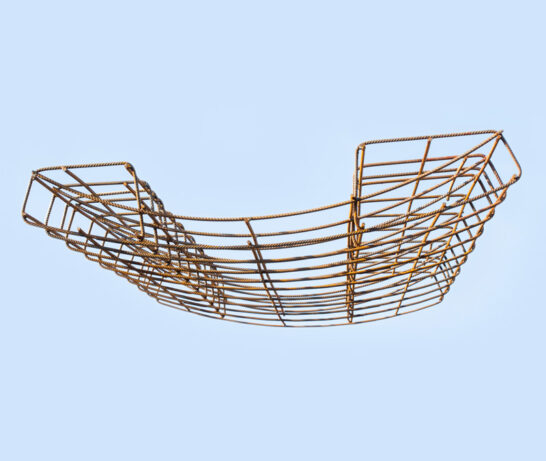

Etablierung des Elementesystems: Die Bewehrung wurde schon am Plan in „Elemente“ zerlegt, und bereits im Werk zu stapelbaren Einheiten verschweißt. Die fix fertigen Elemente waren auf der Baustelle in kürzester Zeit einbaubar. Die weiteren Vorteile waren darin zu finden, dass alle im Plan vorgesehenen Eisen auch verlegt wurden. Die Abnahme der fertigen Bewehrung durch den Prüfstatiker war sehr einfach möglich, weil die Elemente genormt erzeugt wurden.

Beim Eislaufring Süd kam erstmals das BEST Elementesystem zum Einsatz. Hier musste die gekühlte Eislauffläche

armiert werden. Durch die empfindlichen Leitungen für die Kühlflüssigkeit gestaltete sich die Verlegetätigkeit sehr aufwendig. Kurvige und gerade Stabscharen kamen hier zum Einsatz.

Wiener Postzentrum Nord: Auch das Postzentrum Nord war eine der ersten Baustellen, bei denen die Vorfertigung in großem Umfang verwendet wurde. Stützen und Trägerbewehrungen wurden im Werk verschweißt.

Bei den Bewehrungsarbeiten für das Gebäude des Österreichisches Staatsarchivs wurde Vorfertigung in großem Stil benutzt. Das vollständige Elementesystem - Plattenbalken, Fundament, Decke, Wand und Säulen - wurde verbaut.

Zentrales Verwaltungsgebäude (Neues Rathaus) Linz: Für das neue Rathaus wurden Bewehrungen für die radial abgestuften Pflanzentröge, ein markantes Merkmal des Bauwerkes, geschweißt.

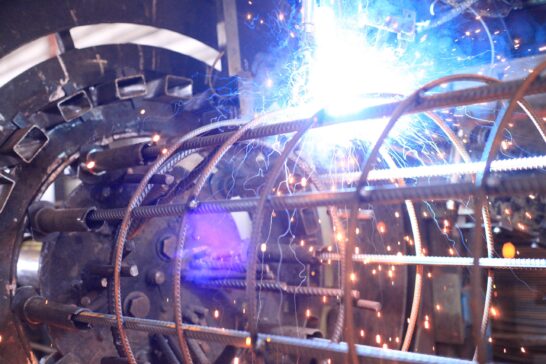

1990er Jahre: Die BEST ist eine der ersten Firmen, die in Österreich Schweißmaschinen für die Pfahlkorbherstellung zum Einsatz bringt. Die ersten

Pfahlschweißmaschinen werden in München, anschließend in Haid und später in Kaplice aufgestellt. 1996 werden in Zusammenarbeit mit der BEST die ersten SOB Pfahlkörbe für eine U-Bahn Baustelle gefertigt. Mittlerweile ist die BEST zum Marktführer für die Pfahlherstellung in Österreich aufgestiegen.

2000er Jahre: Fortschritte in der

Gründungstechnik - Schlitzwand und

Pfahlgründungen - fanden in der Bautechnik immer breitere Anwendung. Die benötigten Pfahl- und Schlitzwandkörbe wurden teils maschinell, teils in Schablonen im Werk fertig geschweißt und einbaufertig an die Baustelle transportiert.

Attiko Metro Athen: Stapelbare Einzelelemente für Tübbinge wurden in Nadrazi/Kaplice vorgefertigt. Danach wurden sie per Bahn in ein Fertigteilwerk nach Athen geliefert. Dort wurden sie zusammengeschweißt und mit Beton zu Tübbingen vergossen.

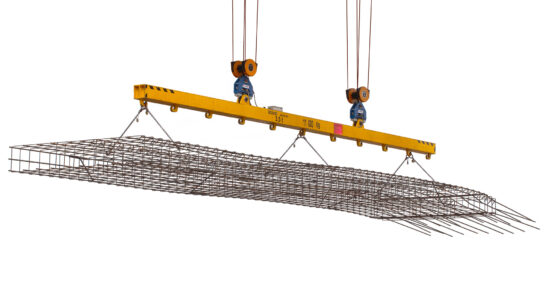

A8-Tunnel Steinhaus: Hier

wurde die monolithische und damit fugenlosen Bauweise für „Weiße Wannen“ genutzt. 24 Meter lange Abschnitte wurden in einem Zug betoniert. Um den Einbau von rund 2 x 100 t Bewehrung je Woche bewerkstelligen zu können, wurde

ein Bewehrungssystem entwickelt, das einen hohen Grad an Vorfertigung aufwies. Etwa 80% der Bewehrung konnten im Werk vorgefertigt und in Elementen zur Baustelle geliefert werden, wo sie zu großflächigen Bewehrungselementen zusammengebaut und dann mit einem Kran versetzt werden konnten. Der

Bewehrungseinbau für die Bodenplatte erfolgte gleichzeitig mit dem Betonieren

des vorhergehenden Abschnitts.

Lainzertunnel LT 22 und LT 25 in Wien: Die BEST produziert eine große Anzahl an Pfahlkörben für die Bewehrung des Lainzer Eisenbahntunnels. Für den bergmännischen Tunnel wurden Elemente für den Innenausbau geliefert und verlegt. Es wurde in freitragender Konstruktion gearbeitet.

Beim Ausbau der Plus City in Pasching kam ein großes Volumen an vorgefertigter Bewehrung zum Einsatz. Säulen, Randeinfassungen und Stabscharen wurden vorgefertigt und eingebaut.

A7 Mühlkreis-Autobahn - Tunnel

Bindermichl. Bei den Verlegearbeiten erforderte die komplexe Konstruktion

der Einhausungen und Brücken viel Geschick. Die großen Tonnagen verlangten der Biegerei und den Verlegern viel ab. Dazu kamen noch vorgefertigte Pfahlkörbe. Muffenverbindungen und schwere Kaliber mussten taktgenau geliefert und verlegt werden. Für die Deckenkonstruktion des Tunnels Niedernhart wurden von der BEST an ein

deutsches Fertigteilwerk fertig geschweißte Körbe geliefert.“

Pfähle nach England Kings Lynn: In den Jahren 2007-2008 wurden 7400 Pfähle mit einer Gesamtlänge von etwa 150 km nach Kings Lynn in Ostengland geliefert. Dort wurde ein Werk von Palm Paper errichtet in der heute noch die leistungsfähigste Papiermaschine für Zeitungsdruckpapier steht. Dabei wurden täglich 90 Pfähle mit Jumbo

LKW von Kaplice nach England transportiert. Die BEST erhielt den Auftrag, da kein englischer Mitanbieter die geforderte Kapazität bereitstellen konnte.

Für das Audi-Werk in Ingolstadt, wurden große Trägerkonstruktionen hergestellt. Die BEST fertigte schwere Fertigteilkörbe mit speziellen Einbauteilen innerhalb des Korbes. Die Körbe waren dabei lang und schwer und wiesen eine komplexe Geometrie auf.